L'estrusione di plastica è utilizzata frequentemente nell'industria della plastica di oggi perché è facilmente disponibile e facile da lavorare.Il processo di estrusione della plastica prevede la fusione del materiale plastico, la sua forzatura in una matrice per modellarlo in un profilo continuo e quindi il taglio a misura.Il processo è una buona scelta per applicazioni che richiedono un prodotto finale con una sezione trasversale costante.Il basso costo e gli elevati ritmi di produzione ne fanno una scelta di produzione comune per prodotti quali tubazioni, fogli di plastica, guarnizioni di protezione, isolamento di cavi e nastri adesivi.

Forniture per estrusione di plastica

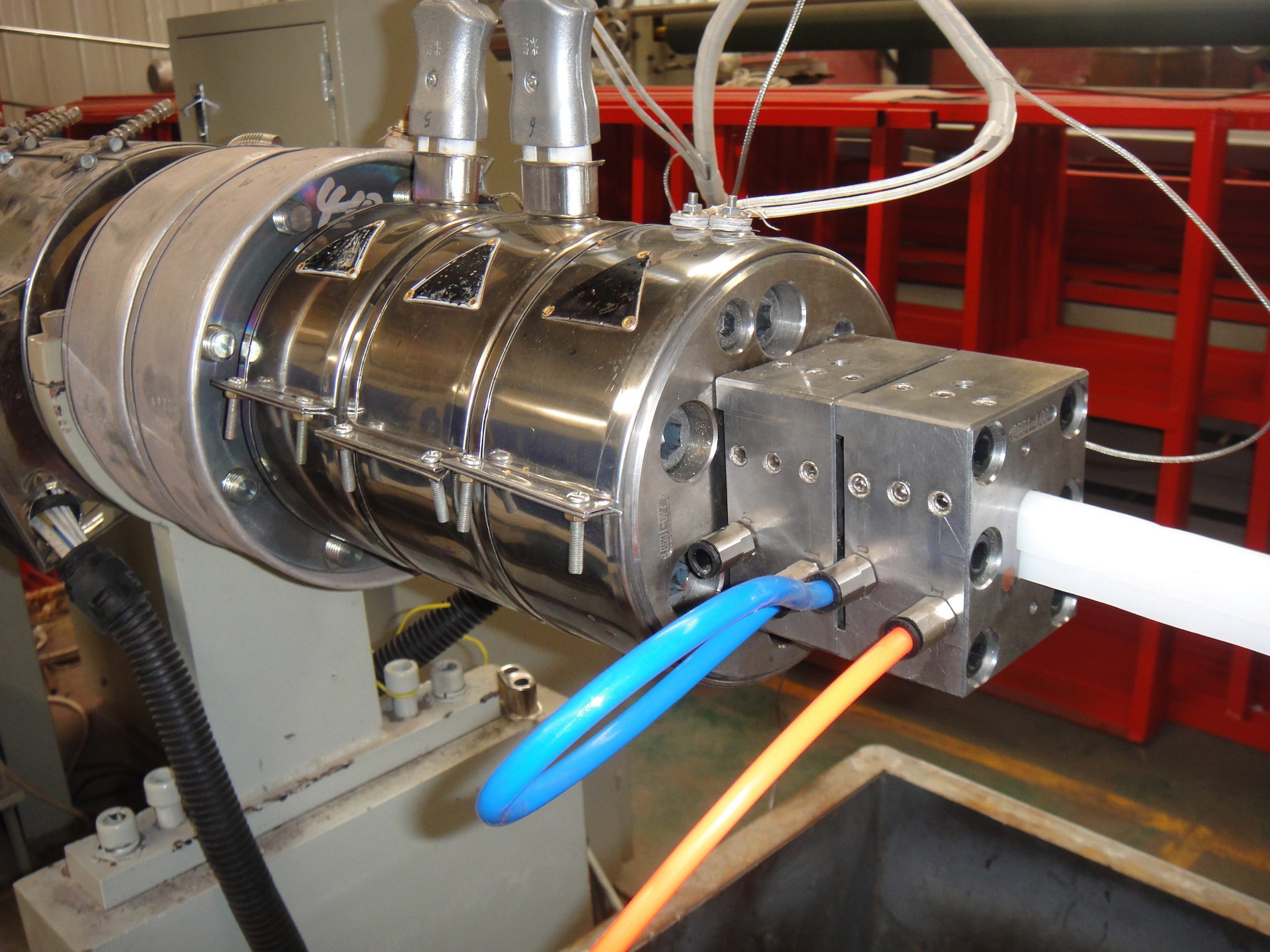

Prima di iniziare il processo di estrusione della plastica, è necessario procurarsi i macchinari e le forniture adeguate, in particolare una macchina per estrudere la plastica.Questo dispositivo è una macchina abbastanza semplice che facilita il processo di estrusione dall'inizio alla fine.I componenti principali di un estrusore di plastica includono una tramoggia, un cilindro, una vite e un motore di azionamento della vite.

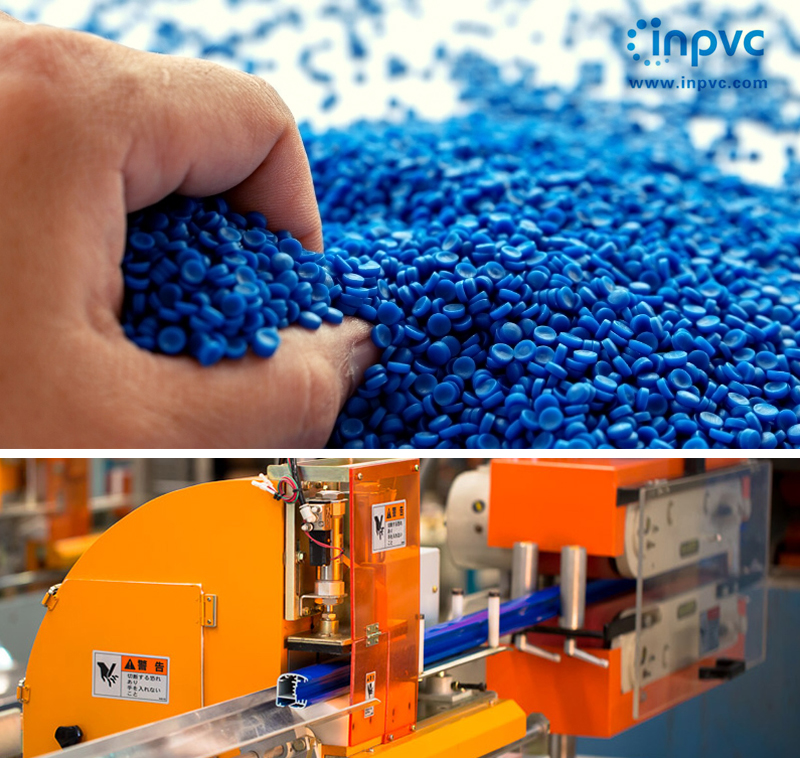

Il secondo componente più importante è il materiale termoplastico grezzo destinato all'estrusione.La maggior parte delle operazioni di estrusione si basa sulla resina plastica (piccole sfere solide) per consentire un caricamento semplice e tempi di fusione rapidi.I materiali plastici comuni utilizzati nel processo di estrusione includono polistirene ad alto impatto (HIPS), PVC, polietilene, polipropilene e ABS.

Il componente finale necessario per l'estrusione della plastica è la filiera.La matrice funge da stampo per la plastica: nell'estrusione della plastica, le matrici consentono un flusso uniforme della plastica fusa.Gli stampi in genere devono essere realizzati su misura e potrebbero richiedere tempi di consegna aggiuntivi prima di iniziare il processo di produzione.

Processi speciali di estrusione di materie plastiche

Molte applicazioni richiedono processi di estrusione specializzati per ottenere risultati adeguati o accelerare il processo di produzione.I processi di estrusione speciali comuni includono:

●Estrusione di film in bolla:Utilizzato per fabbricare prodotti in pellicola di plastica come sacchetti per la spesa e per la conservazione degli alimenti. Gli stampi in questo processo presentano un design cilindrico verticale che tira la plastica fusa verso l'alto mentre si forma e si raffredda.

●Coestrusione:Vengono estrusi più strati contemporaneamente.Due o più estrusori alimentano diversi tipi di plastica in un'unica testa di estrusione.

●Sopra la giacca:L'estrusione viene utilizzata per rivestire un articolo con un rivestimento plastico protettivo.Il rivestimento esterno di fili e cavi è l'applicazione più comune del rivestimento esterno.

●Estrusione di tubi:Simile all'estrusione tradizionale, tranne che la matrice include perni o mandrini interni per facilitare la produzione di materiali plastici cavi.

Il processo di base dell'estrusione della plastica

Il processo di estrusione della plastica inizia con il posizionamento della resina grezza nella tramoggia dell'estrusore.Se la resina è priva di additivi necessari per una particolare applicazione (come inibitori UV, antiossidanti o coloranti), questi vengono aggiunti nella tramoggia.Una volta posizionata, la resina viene generalmente alimentata per gravità attraverso la bocca di alimentazione della tramoggia fino al cilindro dell'estrusore.All'interno del cilindro è presente una lunga vite rotante che alimenta la resina nel cilindro verso la trafila.

Mentre la resina si muove all'interno della canna, viene sottoposta a temperature estremamente elevate finché non inizia a sciogliersi.A seconda del tipo di materiale termoplastico, la temperatura del cilindro può variare tra 400 e 530 gradi Fahrenheit.La maggior parte degli estrusori è dotata di un cilindro che aumenta gradualmente il calore dall'estremità di caricamento al tubo di alimentazione per consentire una fusione graduale e ridurre al minimo la possibilità di degrado della plastica.

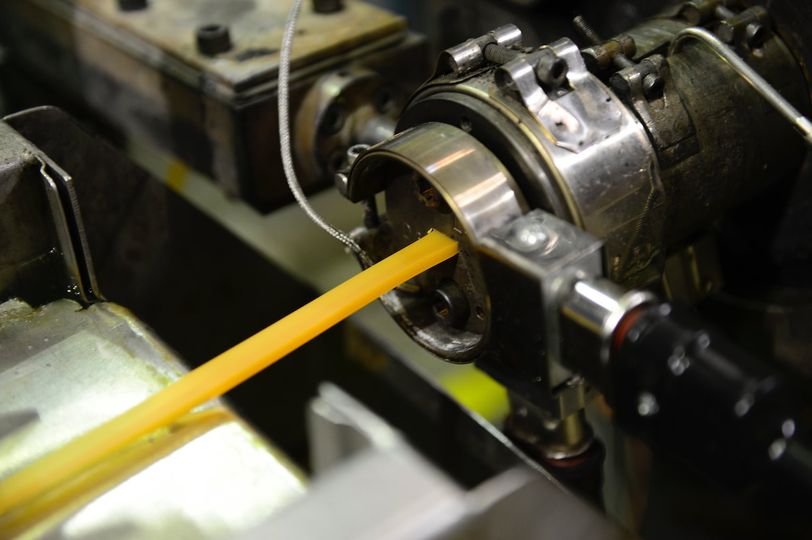

Una volta che la plastica fusa raggiunge l'estremità del cilindro, viene forzata attraverso un pacco di filtri e immessa nel tubo di alimentazione che porta allo stampo.Lo schermo, rinforzato da una piastra protettiva a causa delle alte pressioni nel cilindro, serve a rimuovere i contaminanti che possono essere presenti nella plastica fusa.La porosità dello schermo, il numero di schermi e altri fattori possono essere manipolati fino a ottenere una fusione uniforme come risultato della giusta quantità di contropressione.

Una volta nel tubo di alimentazione, il metallo fuso viene introdotto nella cavità dello stampo, dove si raffredda e si indurisce.Per accelerare il processo di raffreddamento, la plastica appena formata riceve un bagno d'acqua sigillato.Nel caso dell'estrusione di fogli di plastica, i rulli di raffreddamento sostituiscono il bagnomaria.

Orario di pubblicazione: 25 ottobre 2021